Оборудование для получения кислоты

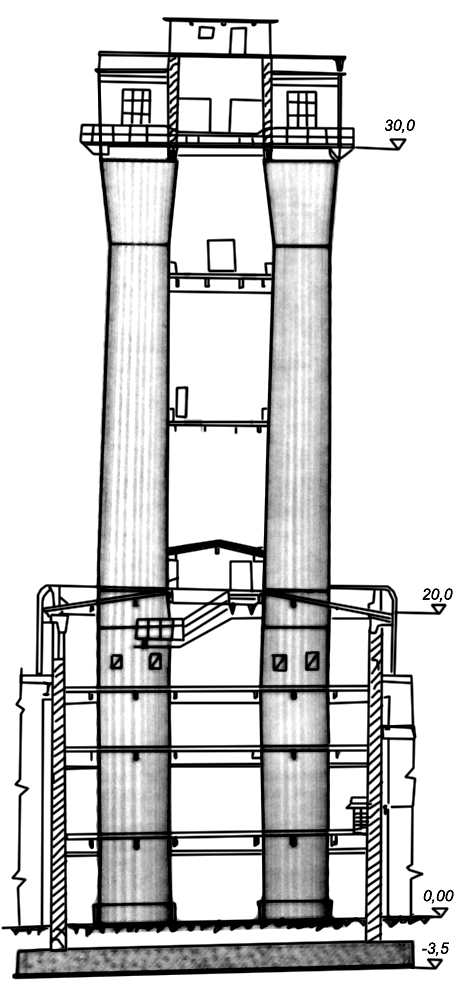

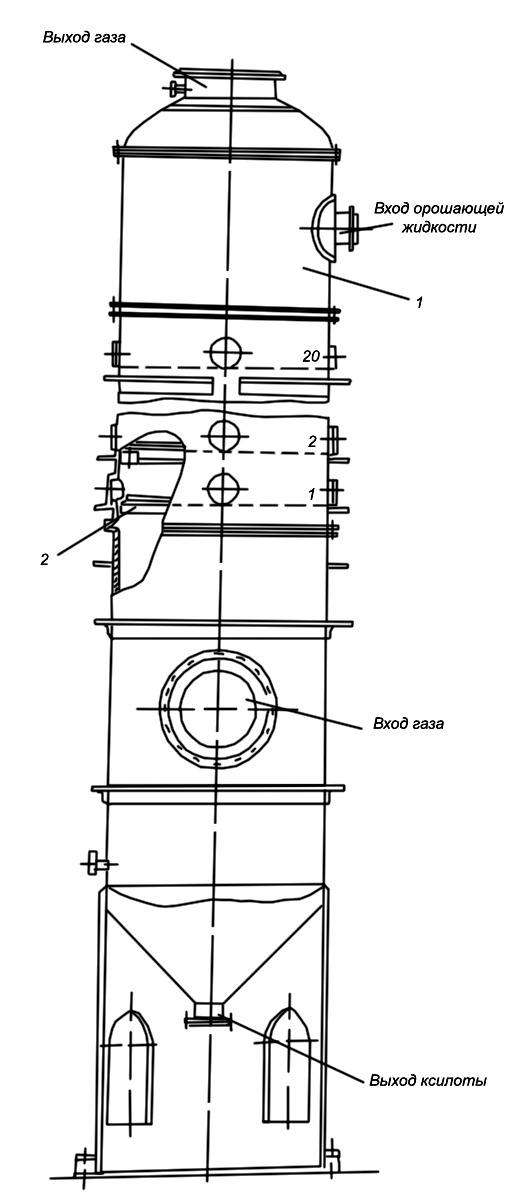

Турмы. Турма (рис. 19) представляет цилиндрическую башню, которая несколько расширяется книзу для обеспечения движения известняка. Отношение верхнего диаметра к нижнему обычно принимается равным 0,85. На высоте 3–7 м от основания башни устраивается колосниковая решетка для поддержания камней известняка. Решетка выполняется с некоторым наклоном в сторону выгрузочного отверстия. Ниже этой решетки на высоте 4 м устанавливается вторая решетка с более часто расположенными колосниками. Назначение ее — задерживать обломки известковых камней, образующихся при загрузке в результате раскалывания, и камней, объем которых уменьшился при растворении. Газ вводится в турму между колосниковыми решетками, проходит сквозь слой известкового камня и выводится через верхнюю крышку или сбоку. В нижней части турмы располагается сборник для кислоты, которая непрерывно откачивается насосом.

Рис. 19. Турмы.

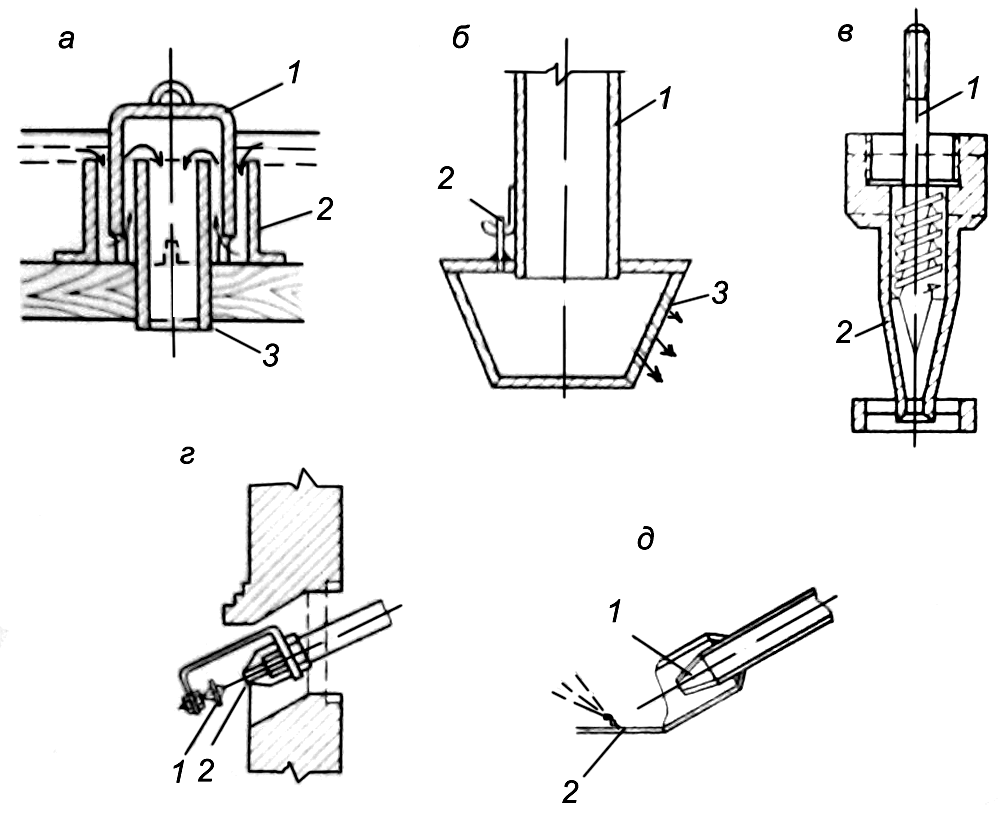

Равномерное орошение жидкостью всего сечения турмы является одним из условий эффективности ее работы. Для этой цели в верхней части турмы располагаются различные устройства. Наиболее распространенными являются кольцевая труба с мелкими отверстиями и колокольный затвор (рис. 20). Последний представляет трубочку, вставленную в отверстие диаметром 20–30 мм и неплотно прикрытую свинцовым колпачком, нижняя часть которого погружена в воду, образуя гидравлический затвор. Вода поступает в турму, переливаясь через край трубочки. Так как все трубочки, образующие данное питательное устройство, расположены строго на одном уровне от поверхности (на котором разлита вода), орошение происходит равномерно по всему сечению.

Эффективным орошающим устройством являются к форсунки (спрыски), однако, чтобы они не забивались, необходимо применять только фильтрованную воду.

Загрузка турмы известковым камнем производится обычно через люки в ее верхней части и по высоте. Известковый камень подается на турмы подъемником в вагонетках, которые подвозятся к загрузочному отверстию по рельсам, проложенным на верхней площадке турм. На ряде заводов для подачи известняка применяется скиповой подъемник. В этом случае камень из ковша подъемника высыпается в специальный бункер над турмами.

Известняк, по мере расходования на химические реакции, уменьшается в объеме и постепенно опускается вниз. При этом он крошится, забивая промежутки между отдельными кусками, препятствуя проходу газа и увеличивая сопротивление турмы, поэтому турмы приходится периодически чистить и догружать свежим известняком.

Рис. 20. Приспособления для орошения:

а — колокольный затвор с гидравлическим колпачком: 1 — колпачок; 2 — свинцовый патрубок; 3 — трубка;

б — брызгало с креплением: 1 — кольцевая труба; 2 — крюки; 3 — отверстия для воды;

в — форсунка с завихрителем: 1 — шпиндель с двухходовой прямоугольной нарезкой; 2 — корпус;

г — форсунка с отражательным конусом: 1 — конус; 2 — сопло;

д — форсунка с отражателем: 1 — сопло; 2 — отражатель.

Над колосниковыми решетками устраивают специальные люки, через которые очищают решетки от мелочи, а затем удаляют и нижний слой камня для того, чтобы вызвать смещение верхних слоев камня и обновить его реакционную поверхность.

Раньше турмы сооружали из деревянной клепки и защищали от ударов камня обшивкой из досок или деревянными шашками. Сборники для кислоты облицовывали свинцом. Современные турмы выполняются из железобетона и защищаются облицовкой из кислотоупорных плиток и кирпича.

Турмы — это громадные сооружения диаметром до 3,8 м, высотой около 50 м, которые дополнительно утяжеляются известковым камнем. В связи с этим к фундаментам турм предъявляются высокие требования — необходимо тщательно следить за их состоянием, не допуская разъедания кислотой.

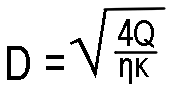

Производительность турмы характеризуется количеством кислоты (м3), получаемой в сутки с 1 м3 сечения. Расчетное сечение определяется по среднему диаметру турмы. Необходимый диаметр турмы находят по формуле

где:

D — диаметр башни, м;

Q — средняя производительность турмы м3/сутки;

k — количество орошающей жидкости, м3/сутки, на 1 м2/сутки сечения турмы.

Для однобашенной установки принимают съем с 1 м2 сечениятурмы 100–150 м3/сутки. Диаметр турмы должен выбираться с таким расчетом, чтобы скорость прохождения газа соответствовала необходимой продолжительности реакции. Эта величина составляет 0,25–0,5 м3 в секунду на 1 м2 сечения турмы.

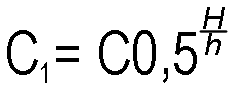

Высоту насадки из известкового камня определяют исходя из крепости печного газа, допустимых потерь с непоглощенными газами и температуры орошающей воды. Все эти величины увязаны между собой через формулу, описывающую эффективность работы турмы на основе понятия высоты половинного поглощения

где:

С1 — концентрация SO2 в уходящих газах, %;

С — концентрация SO2 в печных газах, %;

Н — высота столба известняка, м;

h — высота половинного поглощения, м.

Под высотой половинного поглощения понимают высоту, на которой поглотится половина всего SO2, поступившего в башню. Высота половинного поглощения зависит от температуры.

Температура вода, °С …………………………… 5…10…12…15…18…20

Высота половинного поглощения, м …… 1,55…2,8…3,25…4,05…4,85…5,50

Считается, что для нормальной работы турмы отношения H/h не должно быть ниже 7.

При определении необходимое высоты насадки учитывается, что в процессе работы общая высота столба известняка падает, уменьшается соответственно и отношение H/h, следовательно, ухудшается эффективность работы турмы. Исходя из этого принимается запас высоты насадки и выбирается продолжительность работы турмы от загрузки до загрузки.

Башня Гиллера. В свое время башня Гиллера была единственным аппаратом, применявшимся в СССР для приготовления кислоты по известково-молочному способу. Башня строится из дерева и имеет прямоугольное сечение с размером в плане 2,0 x 2,2 м. По высоте она делится на 14 этажей.

Известковое молоко с концентрацией 1 % CaO подается на 14-й этаж и последовательно проходит все этажи, перетекая через переливные трубы. Газ подается в башню снизу, двигаясь противотоком по отношению к известковому молоку. Газ, имеющий большую скорость, как бы проталкивается через известковое молоко, в результате чего происходит бурление и интенсивное перемешивание газа и жидкости. На каждом из рабочих этажей расположены специальные перегородки, которые делят этаж на четыре секции и имеют в нижней части отверстия. Газ может проникнуть из одной секи и и в другую только через эти отверстия, которые погружены в известковое молоко, и таким образом он дополнительно перемешивается с жидкостью.

Готовая кислота собирается в сборник кислоты в нижней части башни; газ отводится с последнего этажа турбогазодувкой Основное затруднение, с которым приходится сталкиваться при работе, — частые засорения башни. Существенным недостатком башни является ее большое сопротивление (1800–2000 мм вод. ст.) движению газа.

Производительность башни 650–700 м3 кислоты в сутки.

Барботажная колонна. Производительность барботажной колонны в 6 раз больше, чем у башни Гиллера того же объема. Этот аппарат может применяться для получения кислоты со всеми видами основания, т. е. кальциевым, магниевым, натриевым и аммониевым.

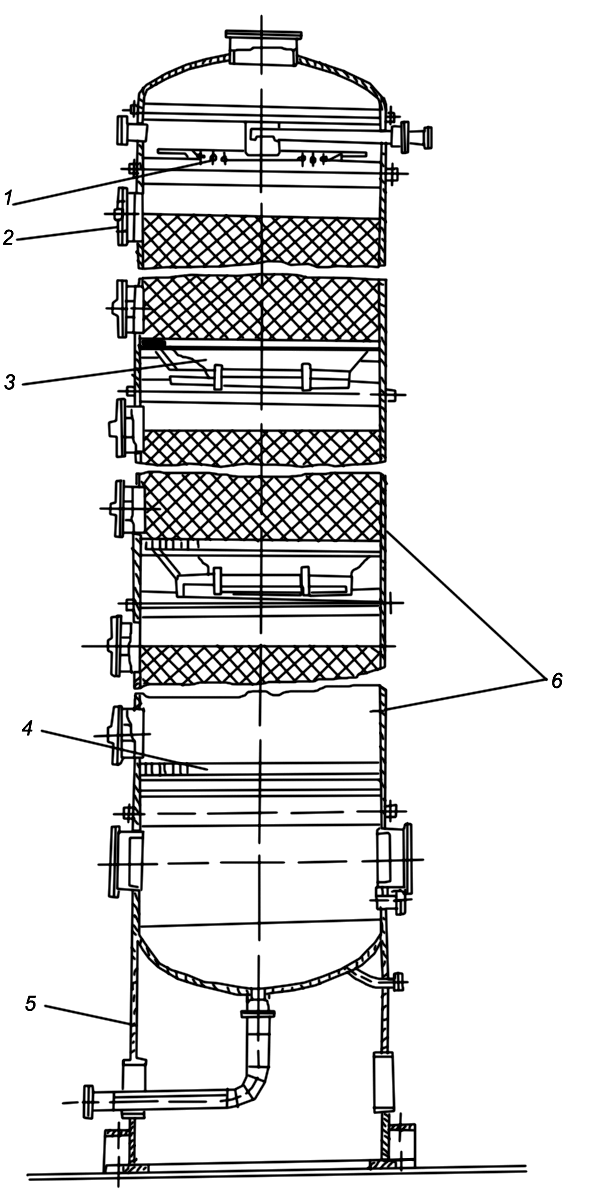

Барботажная колонна (рис. 21) состоит из отдельных цилиндрических секций (царг), соединяющихся на фланцах в единую башню высотой 8–9 м. В каждой царге через 250 мм устанавливаются тарелки с некоторым уклоном (угол 3–5°). Для производства сульфитной кислоты применяются тарелки провального типа с отверстиями 4–6 мм и шагом 11–12 мм. В корпусе колонны предусматриваются специальные люки для осмотра и чистки тарелок.

Газ подводится снизу и проходит через отверстия в тарелках навстречу стекающей жидкости. В результате высокой скорости в отверстиях газ создает на тарелке барботажный слой, где газ и жидкость интенсивно перемешиваются. Жидкость подается в колонну сверху. Готовая кислота собирается в нижней части. Установленные на некоторых наших заводах барботажные колонны имеют диаметр 1,5 1 высоту 10 м и оборудованы 20 тарелками с отверстиями 6 мм к шагом 12 мм. Корпус колонны и сами тарелки изготовляются из кислотоупорной стали Х17Н13М2Т. Производительность такой колонны по кислоте 120 м3/ч, по газу 10 000 м3/ч. Сопротивление каждой тарелки 40–50 мм.

Рис. 21. Колонна барботажная:

1 — царга; 2 — тарелка с перфорацией.

Абсорбционные колонны. Абсорбционные колонны, подобно барботажным, также состоят из отдельных металлических цилиндрических царг, внутри которых имеется инертная насадка. Колонна (рис. 22), применяемая на ряде предприятий, состоит из трех зон насадки. Насадка из колец Рашига выкладывается на специальной решетке. Каждая зона заканчивается конусной тарелкой с патрубками одинаковой высоты, вставленными в отверстия. Через эти патрубки раствор равномерно распределяется над следующей зоной насадки.

Поглощающая жидкость подается через боковой штуцер и разливается по верхней распределительной тарелке, снабженном патрубками для орошении. Диаметр патрубков 50 мм, высота над уровнем дна тарелки 50 мм, количество их 260 штук. Газ вводится под нижнюю насадку и удаляется через штуцер в верхней крышке абсорбера. Каждая секция колонны снабжена люками для осмотра и замены насадки. Внутренний диаметр колонны 2600 мм, общая высота 18 490 мм. Колонна изготавливается из кислотоупорной стали Х17Н13М2Т.

Рис. 22. Абсорбер насадочный:

1 — тарелка верхняя; 2 — лаз; 3- тарелка с конусом; 4 — решетка под насадку; 5 — опоры; 6 — кольца Рашига.

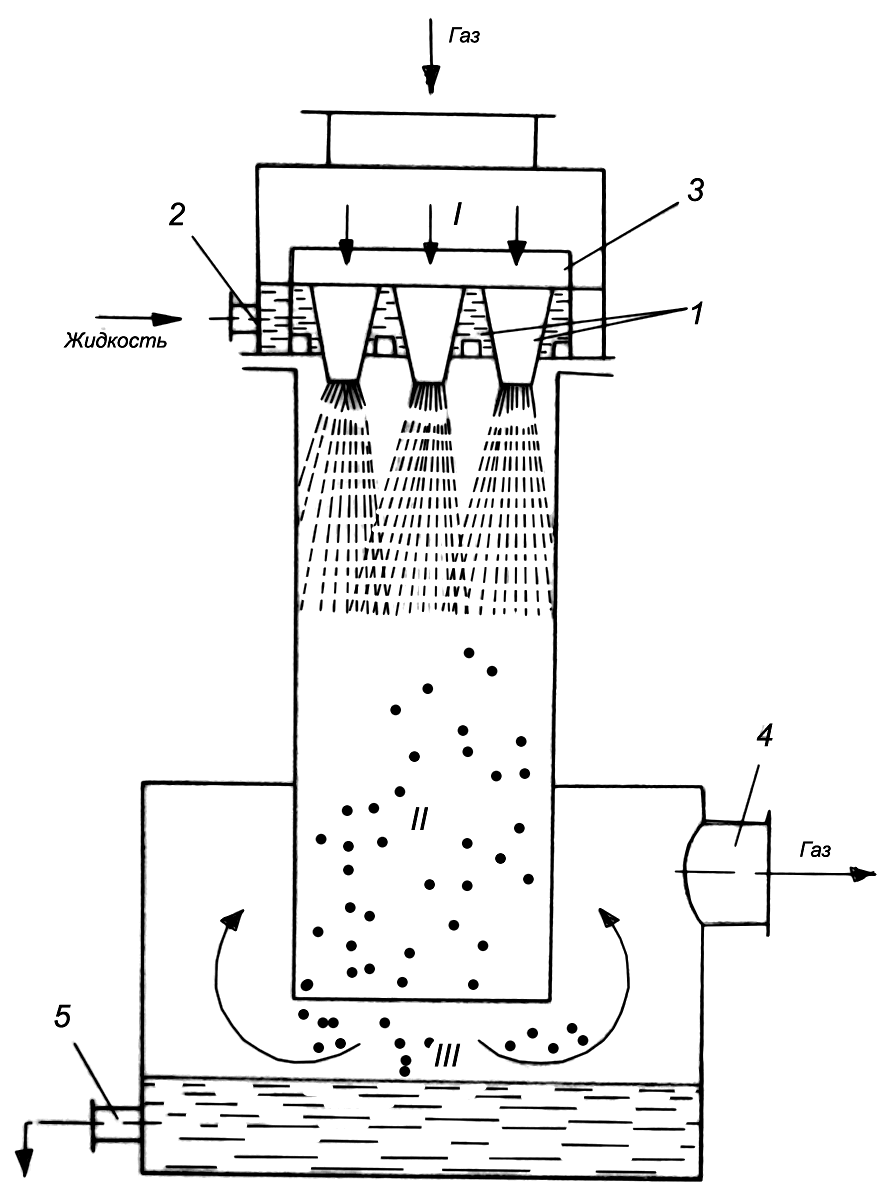

Абсорбер распыливающего типа. Эффективным поглотительным аппаратом является абсорбер распыливающего типа (APT), изобретенный советскими химиками (рис. 23). Абсорбер делится на три зоны: распылительную, абсорбционную и разделительную.

Распылительная часть снабжена соплами (3–7 штук), заделанными в освинцованной решетке. Жидкость равномерно переливается через верхнюю часть сопел. Газ подводится сверху и, проходя через сопла со скоростью 20–25 м/сек, распыляет пленку жидкости, стекающей по внутренней поверхности сопел. Сам процесс абсорбции происходит во второй зоне на поверхности капель жидкости. В третьей зоне происходит отделение жидкости от газового потока. По сравнению с насадочными абсорберами интенсивность абсорбции в APT в 15–30 раз выше.

Рис. 23. Абсорбер распыливающего типа (АРТ):

I — распылительная зона; II — абсорбционная зона; III — разделительная зона: 1 — распылительные сопла; 2 — штуцер; 3 — цилиндр; 4 — газоход; 5 — штуцер.

Прочее оборудование для абсорбции. Большое распространение получили для абсорбции газов скрубберы Вентури, которые широко применяются для получения кислоты в системах регенерации химикатов. Основным рабочим элементом скруббера Вентури является сужающая горловина.

Газы поступают в скруббер, где движутся со скоростью 60 м/сек. В горловину вводится через спрыски жидкость. В уз* ком сечении трубы (в горловине) скорость газа резко возрастает (до 120 м/сек), происходит энергичное перемешивание газа и жидкости, в результате чего обеспечивается эффективная абсорбция газа. В системах регенерации основания обычно устанавливают два или три скруббера, обеспечивающих улавливание до 90 % SO2.

Для приготовления кислоты на магниевом основании в последнее время начал применяться турбулентный абсорбер, имеющий по высоте несколько решеток. Специальные шарики из пропилена, расположенные на каждой решетке, при движении газа через абсорбер беспорядочно перемещаются, создавая высокую турбулентность при смешивании газа и жидкости и в результате достигается высокая степень поглощения.

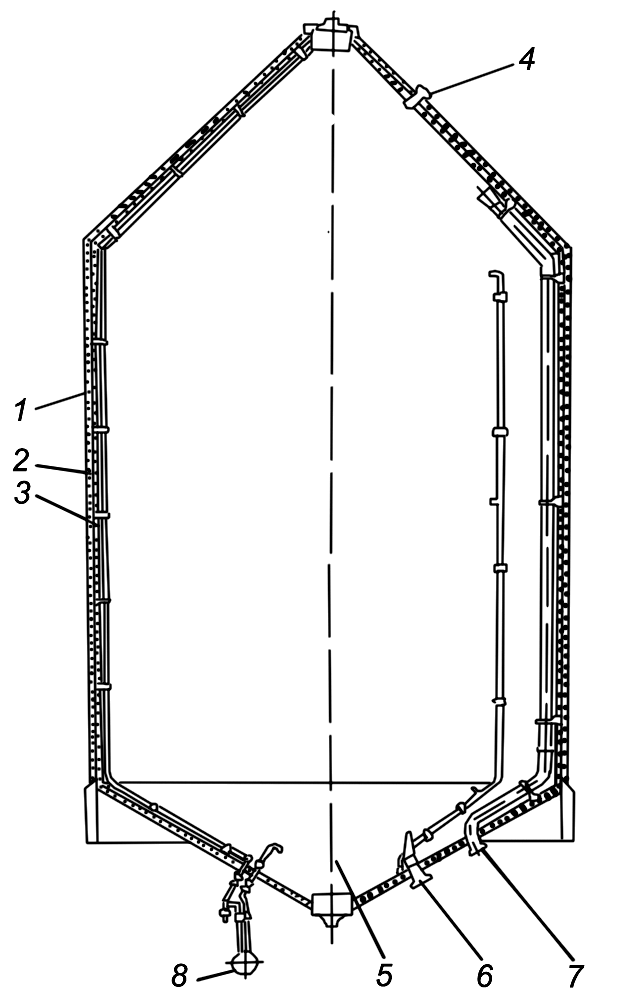

Хранение башенной кислоты. Сырая башенная кислота после абсорбционных аппаратов перекачивается на хранение в кислотные баки. Бак (рис. 24) емкостью 550 м3 имеет диаметр 8,2 м и общую высоту 16 м.

Бак внутри защищен керамической облицовкой. Конструкция облицовки и применяемые материалы зависят от вида основания кислоты. Бак снабжается необходимыми штуцерами для поступления кислоты и ее отбора, выхода непоглощенных газов и уровнемерами. Для выравнивания состава кислоты необходимо иметь не менее чем суточный запас ее, поэтому на целлюлозных заводах всегда имеется несколько баков.

Рис. 24. Бак для кислоты:

1 — корпус; I — футеровка; 3 — термоизоляция; 1 — штуцер ввода кислоты; 5 — штуцер забора кислоты; 6 — штуцер барботера; 7 — труба промывки; 8 — уровнемер.

Кислота на кальциевом и магниевом основании может содержать некоторое количество нерастворимого моносульфита, гипса и других включений, пагубно влияющих на ход варочного процесса. Ряд примесей может оказаться катализаторами реакции саморазложения кислоты. В связи с этим кислота перед хранением обязательно отстаивается или фильтруется. Кислота поступает в отстойник (рис. 25) по центральной трубе. В верхней части отстойника располагается кольцевой желоб в который переливается осветленная кислота и отводится через специальный штуцер. В нижней части отстойника имеется штуцер для отвода грязи и промывки аппарата. Для ускорения процесса отстаивания к кислоте иногда добавляют полиакриламид. Меньшее распространение для очистки кислоты получили песочные фильтры, в которых фильтрация происходит через последовательно расположенные слои гравия и песка с зернами различного размера.

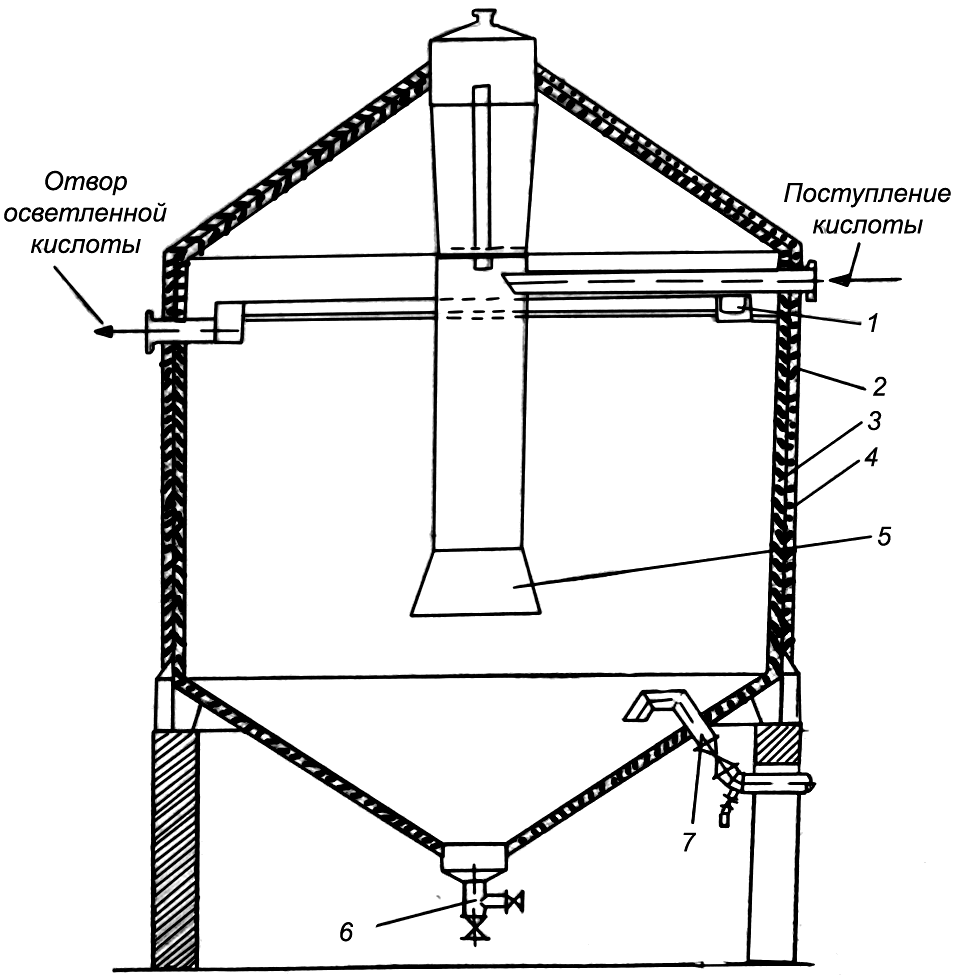

Рис. 25. Отстойник для кислоты:

1 — желоб; 2 — корпус: 3 — футеровка; 4 — термоизоляция; 5 — распределительная труба; 6 — штуцер выхода шлама; 7 — штуцер для слива кислоты.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК