Двигатели

Двигатели

Человек, живущий в XX веке, привык пользоваться разнообразными двигателями, выполняющими за него огромную работу, облегчающими труд, удесятеряющими его силы.

До настоящего времени в сельском хозяйстве многих стран применяются ветряные мельницы. Этот простейший двигатель, использующий энергию ветра, служит человеку уже много веков. Лопасть такого двигателя плоская. Она поставлена под некоторым углом к направлению ветра. Набегающий поток воздуха, ударяясь о лопасти, расположенные по окружности, вращает колесо.

Понятно, что ветряной двигатель можно обратить: если какой-либо мотор будет вращать его, то лопасти будут отбрасывать сильную струю воздуха вдоль оси вращения. При установке такой системы на глиссере, самолете или вертолете мы говорим о воздушном винте. Реакция струи, отбрасываемой винтом, тянет глиссер или самолет и создает подъемную силу у вертолета.

По-видимому, первым двигателем, использованным человеком для своих нужд, была водяная (гидравлическая) турбина в самой примитивной ее модификации – в виде водяного колеса.

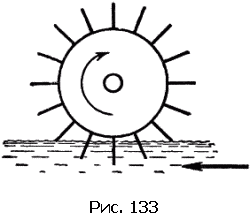

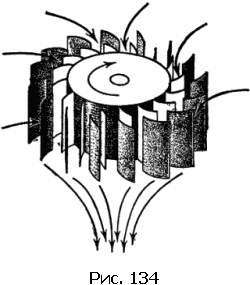

Рис. 133 изображает так называемое подливное водяное колесо. Ударяясь о погруженную в воду лопатку колеса, струя воды отдает ей часть своей кинетической энергии. Лопатка приходит в движение. Так как она жестко связана с колесом, то колесо начинает вращаться. Но сразу видно, что перпендикулярно к потоку в каждый момент времени может стоять только одна лопатка. Остальные образуют острые углы с набегающими струями, отбирая от них меньше энергии, чем перпендикулярная лопатка. Коэффициент полезного действия такого колеса невысок. Путь его повышения очевиден: надо сделать так, чтобы перпендикулярно к набегающему потоку стояли все лопатки колеса. Осуществить эту идею удается при помощи направляющего аппарата. Из рис. 134 ясно, что при этом для успешной работы турбины необходимо наличие разности уровней воды. Мы приходим к схеме современной гидроэлектростанции, мощная плотина которой с громадной силой бросает массы воды на лопатки турбин. Выполненные на высоком уровне современного инженерного искусства, гидравлические турбины проектируются на мощности, превышающие 100000 кВт, и имеют при этом КПД 95 %. Поскольку эти мощности создаются при довольно малых оборотах (порядка 100 в минуту), строящиеся сейчас гидравлические турбины поражают размерами и весом. Так, высота рабочего колеса турбины Волжской ГЭС им. Ленина – около 10 м, вес 420 т.

Важное преимущество турбины – чрезвычайная простота преобразования поступательного движения воды во вращательное движение. Поэтому этот принцип широко используется в двигателях, внешне совершенно не напоминающих водяные колеса. Когда на лопатки давит пар, то мы имеем паровую турбину. Нам уже известно, что для повышения КПД необходимо повышать температуру рабочего тела. На современных тепловых электростанциях (ТЭЦ) в турбины пускается пар, имеющий температуру 580 °C и давление 240 атм. Теоретический предел КПД такой турбины, если считать, что холодильник имеет температуру 20 °C, равен 66 %. Практически достигается КПД, равный 42 %. Таким образом, паровые турбины – это хорошие современные двигатели. Они имеют мощность до 300 000 кВт в одной установке. Такая турбина расходует более 900 т пара высокого давления в час. Но совершенно ясно, что получение подобных количеств пара – сложная техническая задача. Паровые котлы высокого давления и система подготовки и подачи топлива занимают большую часть объема современной тепловой электростанции. Поэтому для транспортных целей паровые турбины употребляются лишь на крупных судах – турбоходах.

За последние годы в печати стало появляться слово «турбоэлектроход». Смысл этого названия выясняется просто: на таком корабле пар приводит в движение турбины, турбины в свою очередь приводят в движение мощные генераторы постоянного тока, а винты размещаются на валах электромоторов. Не лишнее ли это усложнение? Почему бы не поместить винт прямо на вал турбины? Здесь мы сталкиваемся с новым вопросом – тяговой характеристикой двигателя.

Дело в том, что паровая турбина развивает максимальную мощность лишь при строго определенных оборотах. Так, мощные турбины наших электростанций делают 3000 оборотов в минуту. При замедлении вращения мощность падает. Ясно, что если бы винты находились прямо на валу турбин, то корабль, снабженный такой силовой установкой, обладал бы неважными ходовыми качествами. Электрический же мотор постоянного тока имеет идеальную тяговую характеристику: чем больше силы сопротивления, тем большее тяговое усилие он развивает, причем такой мотор может отдавать большую мощность при малых оборотах, в момент трогания с места.

Таким образом, генератор и мотор постоянного тока, стоящие между турбиной и винтом турбоэлектрохода, играют роль бесступенчатой автоматической коробки передач, обладающей высоким совершенством. Может показаться, что такая система несколько громоздка, но при больших мощностях современных турбоэлектроходов любая другая была бы столь же объемистой, но менее надежной.

Значительно усовершенствовать силовую установку турбоэлектрохода можно с другой стороны: весьма выгодно заменить громоздкие паровые котлы атомным реактором. При этом достигается огромная экономия на объеме топлива, которое приходится брать в рейс.

Мировую известность получил первый советский атомный ледокол «Ленин». Мощность его двигателей равна 44000 л.с., водоизмещение 16000 т. Ядерная силовая установка этого турбоэлектрохода обеспечивает автономность плавания более года.

Итак, для паровой турбины нужен мощный посторонний источник теплового потока. Будь то топка парового котла или урановый реактор, – на нынешнем уровне развития техники эти источники имеют настолько значительные размеры и вес, что установка паровой турбины на автомобиле или самолете совершенно нецелесообразна: слишком велик будет суммарный вес двигателя и нагревателя в пересчете на одну лошадиную силу. Нельзя ли избавиться от постороннего нагревателя, перенести его внутрь турбины?

Такая установка сконструирована и уже широко используется. Это – газовая турбина. В ней рабочим телом непосредственно являются раскаленные продукты сгорания высокотеплотворного топлива. Этим определяются и важные преимущества газовой турбины перед паровой, и большие технические трудности, связанные с обеспечением ее надежной работы.

Преимущества очевидны: камера сгорания для сжигания топлива имеет малые размеры и может быть размещена под кожухом турбины, а продукты сгорания горючей смеси, состоящей, например, из распыленного керосина и кислорода, имеют температуру, недосягаемую для пара. Тепловой поток, образующийся в камере сгорания газовой турбины, очень интенсивен, что дает возможность получить высокий КПД.

Но эти преимущества оборачиваются и недостатками. Стальные лопатки турбины работают в струях газа, имеющих температуру до 1200 °C и неизбежно насыщенных микроскопическими зольными частицами. Легко себе представить, какие высокие требования приходится предъявлять к материалам, из которых изготовляют газовые турбины. При попытке же сконструировать газовую турбину мощностью около 200 л.с. для легкового автомобиля пришлось столкнуться с совсем уже своеобразной трудностью: турбина получалась столь малых размеров, что обычные инженерные решения и привычные материалы и вовсе отказались служить. Однако технические трудности уже преодолеваются. Первые экспериментальные автомобили с газовыми турбинами проходят испытания.

Легче оказалось использовать газовую турбину на железнодорожном транспорте. Локомотивы с газовыми турбинами – газотурбовозы – уже получают права гражданства.

Но широкую дорогу газовой турбине проложили совсем другие двигатели, в которых газовая турбина является хотя и необходимой, но подчиненной составной частью. Речь идет о турбореактивном двигателе – основном в настоящее время типе двигателя в реактивной авиации.

Принцип реактивного двигателя крайне прост. В прочной камере сгорания сжигается горючая смесь; продукты сгорания, имеющие чрезвычайно большую скорость (3000 м/с при сжигании водорода в кислороде, несколько меньше для других видов топлива), выбрасываются через плавно расширяющееся сопло в сторону, противоположную движению. Даже сравнительно небольшие количества продуктов сгорания при таких скоростях уносят из двигателя большой импульс.

С созданием реактивных двигателей люди получили реальную возможность осуществить полеты между планетами.

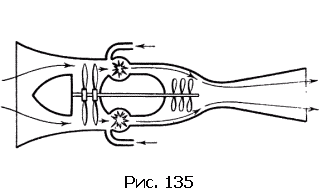

Большое распространение получили жидкостные реактивные двигатели (ЖРД). В камеру сгорания такого двигателя впрыскивают определенные порции топлива (например, этиловый спирт) и окислителя (обычно жидкий кислород). Смесь сгорает, создавая тягу. В высотных ракетах типа V-2 тяга имеет величину порядка 15 тонн. В ракету заливается 8,5 т топлива и окислителя, которые сгорают за 1,5 минуты. Эти цифры достаточно красноречивы. ЖРД целесообразны только для полетов на большие высоты или за пределы земной атмосферы. Не имеет смысла заливать в самолет, предназначенный для полетов в нижних слоях атмосферы (до 20 км), где достаточно кислорода, большие количества специального окислителя. Но тогда возникает проблема нагнетания в камеру сгорания громадных количеств воздуха, необходимых для интенсивного горения. Решается эта проблема естественно: часть энергии газовой струи, созданной в камере сгорания, отбирается для вращения мощного компрессора, нагнетающего воздух в камеру. Мы уже говорили, при помощи какого двигателя можно совершить работу за счет энергии струи раскаленных газов, – конечно, это газовая турбина. Вся система называется турбореактивным двигателем (рис. 135). ТРД не имеют конкурентов при полетах со скоростями от 800 до 1200 км/ч.

Для полетов на большие расстояния со скоростью 600–800 км/ч на валу ТРД устанавливают дополнительно обычный авиационный винт. Это – турбовинтовой двигатель (ТВРД).

При скоростях полета около 2000 км/ч или более напор разрываемого самолетом воздуха настолько силен, что нужда в компрессоре отпадает. Тогда, естественно, не нужна и газовая турбина. Двигатель превращается в трубу переменного сечения, в строго определенном месте которой происходит сгорание топлива. Это прямоточный воздушно-реактивный двигатель (ПВРД). Ясно, что ПВРД не может поднять самолет с земли, он становится работоспособным лишь при очень высокой скорости полета.

При полетах на малых скоростях реактивные двигатели совершенно нецелесообразны из-за больших расходов горючего.

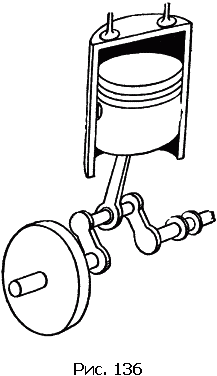

При движении по земле, воде или в воздухе со скоростями от 0 до 500 км/ч верно служат человеку поршневые двигатели внутреннего сгорания, бензиновые или дизельные. В соответствии с названием главной частью такого двигателя является цилиндр, внутри которого перемещается поршень. Возвратно-поступательное движение поршня преобразуется во вращательное движение вала при помощи шатунно-кривошипной системы (рис. 136). Движение поршня передается через шатун на кривошип, являющийся частью коленчатого вала. Движение кривошипа и вызывает вращение вала. Наоборот, если прокручивать коленчатый вал, то это вызовет качание шатунов и смещение поршней внутри цилиндров.

Цилиндр бензинового двигателя снабжен двумя клапанами, один из которых предназначен для впуска горючей смеси, а другой для выпуска отработанных газов. Для того чтобы двигатель начал работать, его надо прокрутить, используя энергию какого-либо постороннего источника. Пусть в какой-то момент поршень пошел вниз, а впускной клапан открыт. В цилиндр всасывается смесь распыленного бензина и воздуха. Впускной клапан сблокирован с валом двигателя таким образом, что закрывается в тот момент, когда поршень достигает крайнего нижнего положения. При дальнейшем прокручивании вала поршень идет вверх. Автоматический привод клапанов держит их в течение этого хода закрытыми, поэтому горючая смесь сжимается. Когда поршень находится в верхнем положении, сжатая смесь зажигается электрической искрой, проскакивающей между электродами запальной свечи. Смесь вспыхивает, расширяющиеся продукты горения работают, с силой посылая поршень вниз. Вал двигателя получает мощный толчок, маховик, сидящий на валу, запасает значительную кинетическую энергию. За счет этой энергии происходят все три последующих подготовительных такта: сначала выпуск, когда выпускной клапан открыт, а поршень идет вверх, выталкивая отработанные газы из цилиндра, потом – известные уже нам всасывание и сжатие, затем – новая вспышка. Двигатель заработал.

Бензиновые двигатели имеют мощности от долей лошадиной силы до 4000 л.с., КПД – до 40 %, вес на лошадиную силу – до 300 г. Этими хорошими показателями объясняется их широкое применение в автомобилях и самолетах.

Каким образом можно было бы повысить КПД бензинового двигателя? Главный путь – повышение степени сжатия. Ведь холодильником для всех транспортных тепловых двигателей является окружающий воздух. Поэтому КПД можно увеличить лишь повышением температуры рабочей смеси, а для этого смесь надо как можно сильнее сжать перед воспламенением. Но при этом возникает серьезное осложнение: сильно сжатая смесь детонирует (см. стр. 358). Рабочий ход приобретает характер сильного взрыва, который может повредить двигатель. Приходится принимать специальные меры, уменьшающие детонационные свойства бензина, а это сильно удорожает и без того не дешевое топливо (см. стр. 359).

Проблемы повышения температуры при рабочем ходе, устранения детонации и удешевления топлива удачно решены в дизельном двигателе.

Дизельный двигатель по конструкции очень напоминает бензиновый, но рассчитан на более дешевые и низкокачественные продукты перегонки нефти, чем бензин. Цикл начинается с всасывания в цилиндр чистого воздуха. Затем воздух сжимается поршнем примерно до 20 атм. Добиться такого сильного сжатия, прокручивая двигатель рукой, было бы очень трудно. Поэтому дизель запускают специальным пусковым мотором, обычно бензиновым, или сжатым воздухом.

При сильном сжатии температура воздуха в цилиндре поднимается настолько, что становится достаточной для воспламенения горючей смеси. Но как впустить ее в цилиндр, где достигнуто высокое давление? Впускной клапан здесь не годится. Его заменяют форсункой, через крошечное отверстие нагнетающей топливо в цилиндр. Оно воспламеняется по мере поступления, чем устраняется опасность детонации, существенная для бензинового двигателя. Устранение опасности детонации позволяет строить тихоходные судовые дизели на много тысяч лошадиных сил. Они, естественно, приобретают весьма значительные размеры, но остаются компактнее агрегата из парового котла и турбины. Суда, снабженные дизельными двигателями, без особой логики называются в нашей литературе теплоходами.

Корабль, на котором между дизелем и винтом стоят генератор и мотор постоянного тока, называют «дизель-электроход». Дизельные локомотивы – тепловозы, широко внедряемые сейчас на железных дорогах, – построены по той же схеме, поэтому их можно называть «дизель-электровозами».

Поршневые двигатели внутреннего сгорания, рассмотренные нами в последнюю очередь, заимствовали основные конструктивные элементы – цилиндр, поршень, получение вращательного движения при помощи шатунно-кривошипного механизма – у постепенно сходящей сейчас со сцены паровой машины. Паровую машину можно было бы назвать «поршневым двигателем внешнего сгорания». Именно это сочетание громоздкого парового котла с не менее громоздкой системой преобразования поступательного движения во вращательное лишает паровую машину возможности успешно конкурировать с более современными двигателями. Чтобы убедиться в этом, проследим за работой паровой машины двойного действия.

Пар из котла поступает в золотниковую коробку, внутри которой перемещается золотник – клапан специальной формы. Золотник при помощи системы рычагов сблокирован с поршнем таким образом, что передвигается толчками, попеременно открывая доступ пару то в одну часть цилиндра, то в другую. Таким образом, в любой момент в цилиндре имеется пар высокого давления. Казалось бы, паровая машина лучше бензинового двигателя: ведь она не делает подготовительных ходов, каждый ее ход – рабочий. Но это поверхностное суждение совершенно неправильно.

Надо вспомнить, что удовлетворительный КПД бензинового двигателя определяется высокой температурой газов, толкающих поршень. Мы уже знаем, что для повышения КПД паровой турбины применяется пар высокого давления, имеющий такую температуру, при которой паропроводы и лопатки раскаляются докрасна. Но ведь лопатки турбины вращаются свободно, без трения о металлическую поверхность… Представьте же, какие трудности пришлось бы преодолеть мечтателю, который вознамерился бы «улучшить» паровую машину, заставив докрасна раскаленный поршень скользить внутри столь же раскаленного цилиндра, причем поршень должен так плотно прилегать к цилиндру, чтобы удержать перепад давлений порядка 600 атм. Если даже проявить чудеса изобретательности и построить такую машину, то ее КПД будет все же ниже, чем у турбины с такими же параметрами пара, так как в последней гораздо проще осуществляется вращение, а размеры и вес больше, чем у аналогичного двигателя внутреннего сгорания.

Современные паровые машины имеют КПД около 10 %. Снятые сейчас с производства паровозы выпускали в трубу без всякой пользы до 95 % сжигаемого ими топлива.

Этот «рекордно» низкий КПД объясняется неизбежным ухудшением свойств парового котла, предназначенного для установки на паровозе, по сравнению со стационарным паровым котлом.

Почему же паровые машины в течение столь долгого времени имели такое широкое применение на транспорте? Кроме приверженности к привычным решениям, играло роль и то обстоятельство, что паровая машина имеет очень хорошую тяговую характеристику: ведь чем с большей силой сопротивляется нагрузка перемещению поршня, тем с большей силой давит на него пар, т.е. вращающий момент, развиваемый паровой машиной, возрастает в трудных условиях, что и важно на транспорте. Но, разумеется, отсутствие для паровой машины необходимости в сложной системе переменных передач к ведущим осям ни в коей мере не искупает ее коренного порока – низкого КПД.

Этим и объясняется вытеснение паровой машины другими двигателями.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

2.3. Последние вечные двигатели первого рода

2.3. Последние вечные двигатели первого рода Приведем для начала некоторые статистические данные по ppm-1, относящиеся к интересующему нас периоду. Естественно, они носят отрывочный характер, но все же достаточно показательны.По данным Британского патентного бюро за время

Глава пятая. ВЕЧНЫЕ ДВИГАТЕЛИ ВТОРОГО РОДА

Глава пятая. ВЕЧНЫЕ ДВИГАТЕЛИ ВТОРОГО РОДА Я не собираюсь критиковать. Я просто не могу понять, как может человек написать такую чепуху? Н. Бор 5.1. Какие ppm-2 изобретают теперь? Различных проектов ppm-2 предлагается очень много, и принципы их действия самые разнообразные: